Lanciare un programma di scambio non è una semplice operazione di recupero, ma la creazione di una linea di business che, se gestita correttamente, genera nuovi flussi di ricavi senza erodere i margini del prodotto nuovo.

- La chiave del successo è un processo di validazione rigoroso per garantire qualità e affidabilità pari al nuovo.

- Per evitare la cannibalizzazione delle vendite, è essenziale segmentare il mercato e posizionare il rigenerato su clienti e applicazioni specifiche.

- Un sistema di “core charge” efficace è fondamentale per incentivare la logistica inversa e assicurare un flusso costante di componenti usati.

Raccomandazione: Il primo passo operativo consiste nel definire una matrice di valutazione tecnica ed economica per stabilire con precisione quali componenti sono candidabili alla rigenerazione e quale è la soglia di convenienza rispetto all’acquisto del nuovo.

Nel settore industriale e automotive, l’idea di rigenerare un componente meccanico è spesso vista solo come un modo per risparmiare. Un cliente ha un pezzo rotto, gli si offre un’alternativa più economica del nuovo e si chiude la transazione. Ma questo approccio è limitante e rischioso. Per un Service Manager o un OEM, la vera opportunità non è vendere un singolo pezzo rigenerato, ma costruire un intero programma “Exchange” strutturato. Questo significa trasformare un’attività di recupero in una linea di business strategica, capace di generare valore aggiunto e fidelizzare il cliente.

Il problema è che molti tentativi falliscono o, peggio, finiscono per cannibalizzare le vendite del prodotto nuovo, riducendo il margine complessivo. La convinzione comune è che basti offrire un prezzo più basso, ma la realtà è ben più complessa. Si scontra con la gestione della garanzia, la logistica di recupero dei pezzi vecchi (le “carcasse”) e la segmentazione di un mercato che non sempre accetta un prodotto che non sia “nuovo di fabbrica”.

E se la vera chiave non fosse il prezzo, ma la costruzione di un’offerta di valore basata su processi certificati, garanzie solide e una strategia commerciale intelligente? Questo articolo non si limiterà a descrivere i benefici della rigenerazione, ma fornirà un percorso operativo per i manager che vogliono implementare un programma Exchange redditizio. Analizzeremo come decidere cosa rigenerare, quali tecnologie usare per garantire la qualità, come gestire la garanzia senza correre rischi e, soprattutto, come vendere il prodotto giusto al cliente giusto per far crescere il fatturato, non per ridurlo.

Questo percorso esplora le tappe fondamentali per trasformare i componenti usati da costo di smaltimento a risorsa strategica. Il sommario seguente offre una panoramica chiara degli argomenti che affronteremo per costruire un programma di rigenerazione di successo.

Sommario: Costruire un business profittevole dalla rigenerazione

- Come decidere quale pezzo usato è recuperabile e quale è troppo danneggiato?

- Riporto di materiale e rettifica: le tecnologie per riportare l’albero a quote originali

- Come offrire la stessa garanzia del nuovo su un prodotto rigenerato senza rischi?

- L’errore di vendere il rigenerato allo stesso cliente del nuovo riducendo il margine totale

- Gestione del sovrapprezzo (Core Charge): come incentivare il cliente a restituire il pezzo vecchio?

- Retrofit PLC o quadro nuovo: cosa conviene per una pressa di 20 anni?

- Quanto costa recuperare i prodotti usati dai clienti per rigenerarli?

- Vendere il servizio invece del prodotto: come il ‘Product-as-a-Service’ cambia il fatturato

Come decidere quale pezzo usato è recuperabile e quale è troppo danneggiato?

La base di un programma Exchange profittevole è un rigoroso processo di selezione all’ingresso. Non tutti i componenti usati, o “carcasse”, sono idonei alla rigenerazione. Accettare un pezzo eccessivamente danneggiato significa aumentare i costi di lavorazione a un punto tale da rendere l’operazione antieconomica. L’obiettivo è stabilire una soglia di accettazione chiara, basata su criteri tecnici ed economici. In un contesto dove l’economia circolare sta diventando un pilastro, con un tasso di circolarità dei materiali in Italia che si attesta sopra il 20,8% secondo recenti rapporti, saper distinguere il valore residuo è una competenza fondamentale.

Il primo passo è un’ispezione visiva e dimensionale per identificare danni strutturali irreparabili come cricche profonde, deformazioni plastiche o usura che supera le tolleranze massime di riporto del materiale. Successivamente, si passa ad analisi non distruttive (NDT) come liquidi penetranti o ultrasuoni per scovare difetti interni non visibili. Questo triage iniziale permette di scartare immediatamente i pezzi che richiederebbero lavorazioni troppo complesse e costose.

Il criterio finale è sempre economico: il costo totale della rigenerazione (smontaggio, pulizia, ispezione, lavorazioni, rimontaggio e test) non deve superare una percentuale prestabilita del costo del componente nuovo. Tipicamente, questa soglia si attesta intorno al 60-65%. Oltre questo limite, il margine si assottiglia troppo e il rischio di imprevisti durante la lavorazione rende l’operazione non conveniente. Creare una matrice di valutazione standardizzata è il modo migliore per rendere questo processo oggettivo e ripetibile.

Piano d’azione: La matrice di valutazione del componente usato

- Audit Tecnico Iniziale: Valutare lo stato dei componenti chiave, concentrandosi su usura, cricche e deformazioni. Documentare ogni anomalia con foto e misurazioni.

- Analisi delle Performance Residue: Se possibile, analizzare i dati operativi del pezzo prima del guasto per identificare eventuali criticità ricorrenti o condizioni di lavoro anomale.

- Identificazione dei Punti Critici: Individuare le aree che richiederanno lavorazioni specifiche (es. riporto materiale, rettifica, sostituzione di inserti) e stimare la complessità.

- Calcolo del TCO della Rigenerazione: Stimare il costo totale del processo e confrontarlo con l’acquisto del nuovo. La regola generale è che la rigenerazione non deve superare il 65% del costo del nuovo.

- Definizione della Soglia di Scarto: Sulla base dell’analisi, stabilire una soglia economica e tecnica chiara. Se il componente la supera, viene classificato come “non recuperabile” e destinato allo smaltimento.

Riporto di materiale e rettifica: le tecnologie per riportare l’albero a quote originali

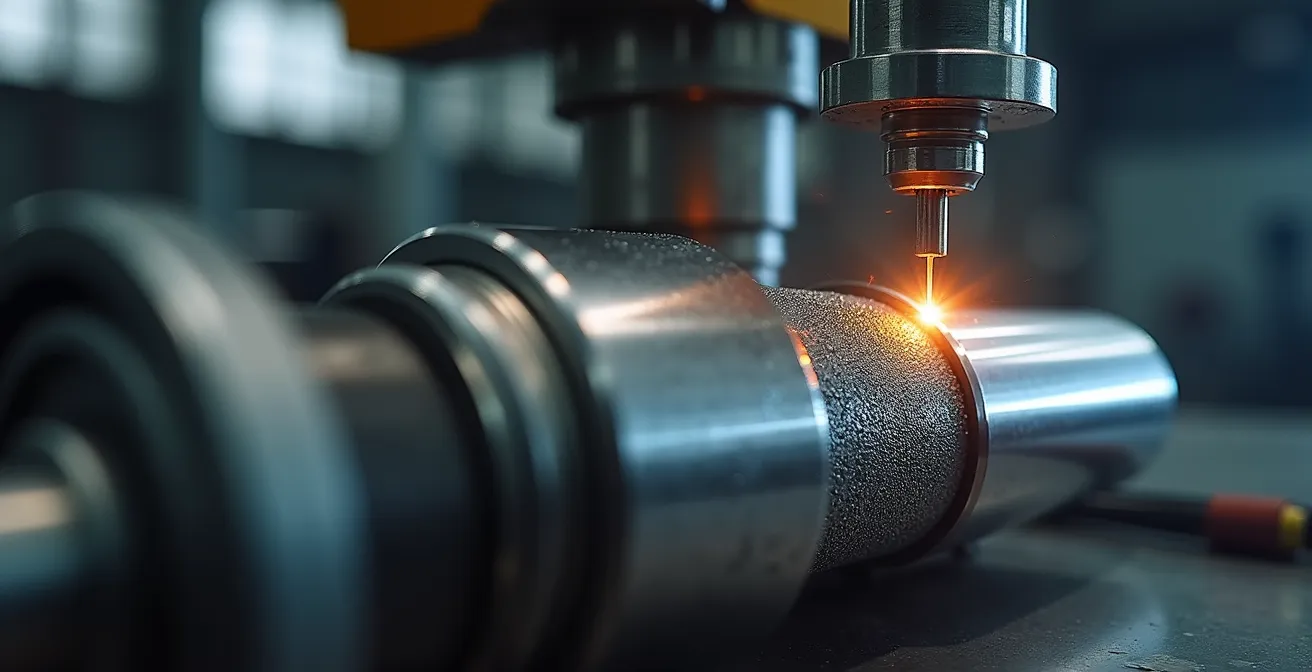

Una volta che un componente è stato giudicato recuperabile, la fase cruciale è il ripristino delle sue geometrie originali. Per pezzi come alberi, cilindri o sedi di cuscinetti, questo significa quasi sempre un processo in due fasi: riporto di materiale per compensare l’usura e successiva rettifica di precisione per riportare il pezzo alle quote nominali con tolleranze strette. La scelta della tecnologia di riporto è determinante per la qualità e la durata del componente rigenerato, influenzando direttamente le performance e l’affidabilità del prodotto finale.

Tecnologie tradizionali come la saldatura TIG o la spruzzatura termica (HVOF) hanno limitazioni. La saldatura TIG, ad esempio, genera un’ampia Zona Termicamente Alterata (ZTA) che può modificare le proprietà meccaniche del materiale base, mentre l’HVOF crea un legame puramente meccanico, meno resistente a fatica e delaminazione. Oggi, le tecnologie più avanzate si concentrano sul Laser Cladding (o LMD – Laser Metal Deposition). Questo processo utilizza un laser per fondere una polvere metallica direttamente sulla superficie del pezzo, creando un legame metallurgico perfetto con una ZTA minima. Il risultato è un riporto denso, senza porosità e con caratteristiche meccaniche superiori.

Come sottolineato da esperti del settore, il vantaggio del legame metallurgico è decisivo. A questo proposito, la documentazione tecnica di specialisti come Laserline GmbH evidenzia un punto chiave:

La tecnologia laser cladding crea un legame metallurgico tra materiale base e rivestimento, ottenendo una durata molto superiore rispetto al processo di spruzzatura puramente meccanico.

– Laserline GmbH, Technical documentation on laser metal deposition

La scelta tecnologica dipende dall’applicazione specifica e dal budget, ma per componenti critici dove l’affidabilità è tutto, il Laser Cladding rappresenta lo standard di riferimento. Il seguente quadro, basato su un’analisi comparativa delle tecnologie di rivestimento, riassume le differenze chiave.

| Tecnologia | ZTA (Zona Termicamente Alterata) | Durezza Ottenibile | Porosità | Tipo di Legame |

|---|---|---|---|---|

| Laser Cladding | Minima (<1mm) | Alta (60 HRC) | 0% | Metallurgico |

| HVOF | Media (2-3mm) | Molto Alta (70 HRC) | 1-2% | Meccanico |

| PTA | Ampia (3-5mm) | Alta (55 HRC) | <1% | Metallurgico |

| TIG | Molto ampia (>5mm) | Media (45 HRC) | 1-3% | Metallurgico |

Come offrire la stessa garanzia del nuovo su un prodotto rigenerato senza rischi?

Questa è la domanda da un milione di dollari per ogni Service Manager. Il cliente è attratto dal prezzo vantaggioso del rigenerato, con un risparmio che può arrivare all’80% rispetto al nuovo, ma la sua prima obiezione sarà sempre sull’affidabilità. “Quanto durerà? Che garanzia mi date?”. Offrire una garanzia debole o inesistente relega il rigenerato a prodotto di serie B, limitandone drasticamente il mercato. Offrire la stessa garanzia del nuovo, d’altra parte, sembra un rischio enorme. La soluzione non risiede in una scommessa, ma in un processo di validazione e certificazione che renda la qualità del rigenerato una certezza misurabile, non una speranza.

Il segreto è trattare la linea di rigenerazione con lo stesso rigore di una linea di produzione del nuovo. Ogni fase deve essere standardizzata, documentata e tracciata. Questo include: procedure di smontaggio codificate, standard di pulizia, soglie di ispezione definite, parametri di lavorazione (come quelli del Laser Cladding) controllati e registrati, e specifiche di montaggio con coppie di serraggio precise. Il passaggio finale, e non negoziabile, è il collaudo al banco prova. Ogni singolo componente rigenerato deve superare un test funzionale che simuli le condizioni operative reali, validandone le performance secondo gli stessi standard del nuovo.

Questo approccio trasforma la garanzia da un rischio a una logica conseguenza della qualità del processo. Se il processo è certificato e il collaudo finale è positivo, il componente è, a tutti gli effetti, equivalente al nuovo in termini di performance e affidabilità.

Un esempio concreto di questa filosofia è visibile nel settore dei ricambi per veicoli industriali, dove la qualità è sinonimo di sicurezza e operatività.

Studio di caso: Il processo certificato di Tecnoidro

Tecnoidro ha costruito il suo business sulla rigenerazione di componenti per veicoli industriali e commerciali. La loro forza non è solo la capacità tecnica, ma l’aver implementato un processo di rigenerazione interamente certificato. Partendo esclusivamente da componenti originali usati, l’azienda segue un flusso di lavoro standardizzato che assicura performance equivalenti al nuovo. Questo controllo rigoroso permette a Tecnoidro di offrire una gamma vastissima di ricambi rigenerati, garantendone la qualità e dimostrando come un processo qualificato sia la base per una garanzia solida e credibile, eliminando l’incertezza per il cliente finale.

L’errore di vendere il rigenerato allo stesso cliente del nuovo riducendo il margine totale

Una volta ottenuta la qualità, arriva la sfida commerciale più grande: a chi vendere il prodotto rigenerato? L’errore più comune e dannoso è proporlo indiscriminatamente a tutti i clienti, in particolare a quelli che avrebbero comprato il componente nuovo senza esitazione. Questo comportamento porta a un unico risultato: la cannibalizzazione delle vendite e l’erosione del margine di profitto totale. Se un cliente è disposto a pagare 1000€ per un pezzo nuovo e noi gliene offriamo uno rigenerato a 600€, non abbiamo guadagnato un cliente, ma abbiamo perso 400€ di margine. L’economia circolare, che in Italia genera un valore aggiunto di 43,6 miliardi di euro, è un’opportunità di crescita, non di autosabotaggio.

La soluzione è una strategia di segmentazione del mercato. Il prodotto rigenerato non è un sostituto del nuovo, ma un’offerta complementare destinata a target specifici. L’obiettivo è conquistare fette di mercato che altrimenti andrebbero perse o servire esigenze che il nuovo non soddisfa. La forza vendita deve essere formata non a vendere il prezzo più basso, ma a proporre la soluzione con il miglior TCO (Total Cost of Ownership) a seconda del cliente e dell’applicazione.

Ecco alcune strategie di segmentazione efficaci per posizionare correttamente il prodotto rigenerato:

- Applicazioni non critiche: Posizionare il componente nuovo per applicazioni “mission-critical” dove il costo di un fermo macchina è altissimo, e offrire il rigenerato per macchinari secondari o applicazioni meno intensive.

- Parco macchine obsoleto: Il rigenerato è la soluzione perfetta per macchinari più vecchi, fuori garanzia o prossimi alla fine del loro ciclo di vita, per i quali un investimento nel nuovo non sarebbe giustificato.

- Ricambi a magazzino (“hot spare”): Offrire il rigenerato come ricambio di scorta da tenere a magazzino per ridurre i tempi di fermo in caso di guasto improvviso, a un costo di immobilizzo inferiore.

- Concorrenza low-cost: Utilizzare la linea rigenerata come “fighter brand” per competere attivamente contro i produttori di ricambi a basso costo, senza svalutare il brand del prodotto nuovo.

Gestione del sovrapprezzo (Core Charge): come incentivare il cliente a restituire il pezzo vecchio?

Un programma Exchange può funzionare solo se c’è un flusso costante e prevedibile di componenti usati da rigenerare. Senza le “carcasse”, la linea di produzione si ferma. Come assicurarsi che i clienti restituiscano i pezzi vecchi invece di buttarli o dimenticarli in un angolo dell’officina? La soluzione standard del settore è il “core charge” o cauzione sul reso. Si tratta di un importo aggiuntivo che viene addebitato al momento dell’acquisto del pezzo rigenerato e rimborsato interamente solo alla restituzione del pezzo vecchio, a patto che rispetti i criteri di accettazione.

La gestione del core charge è un’arte delicata. Se è troppo basso, il cliente non sarà incentivato a gestire la logistica del reso. Se è troppo alto, potrebbe percepire il prezzo totale come eccessivo e rinunciare all’acquisto. Il valore corretto della cauzione deve essere tale da rappresentare un incentivo economico significativo, spesso tra il 30% e il 50% del prezzo del componente rigenerato. È fondamentale comunicare con trasparenza: non è una penale, ma un deposito temporaneo che il cliente recupera collaborando al processo circolare.

Per rendere il processo il più fluido possibile, la logistica inversa deve essere semplice per il cliente. L’ideale è fornire istruzioni chiare e un imballaggio pre-etichettato per la spedizione del reso. Alcune aziende organizzano ritiri programmati, integrando la logistica inversa nei normali giri di consegna. L’obiettivo è ridurre al minimo l’attrito e rendere la restituzione un’operazione rapida e conveniente. L’efficienza di questo sistema è ciò che alimenta l’intero modello di business.

Studio di caso: Il sistema a filiera integrata OGREEN di Oldrati

Il Gruppo Oldrati, specializzato in componenti in gomma, ha sviluppato OGREEN, un sistema di economia circolare che dimostra l’importanza del controllo sulla filiera. Gestendo l’intero processo, dalla produzione alla rigenerazione, l’azienda riesce a utilizzare fino al 99% di gomma rigenerata per nuovi componenti, preservandone le caratteristiche. Questo modello a struttura verticale integrata garantisce un controllo totale sul flusso di materiali, trasformando gli scarti in una risorsa preziosa e dimostrando come una gestione olistica della logistica inversa e del processo produttivo sia fondamentale per un’economia circolare di successo.

Retrofit PLC o quadro nuovo: cosa conviene per una pressa di 20 anni?

La logica della rigenerazione non si applica solo a singoli componenti meccanici, ma anche a interi sistemi, come il quadro di controllo di una macchina utensile. Di fronte a una pressa di 20 anni con un PLC obsoleto e componenti elettrici fuori produzione, un’azienda si trova a un bivio: un costoso quadro elettrico nuovo o un più economico retrofit dell’esistente? La decisione non può basarsi solo sul costo iniziale, ma deve considerare il TCO (Total Cost of Ownership) su un orizzonte temporale di almeno 10 anni. Investire in queste tecnologie è una scelta strategica, come dimostra un investimento da 2 milioni di euro da parte di un’azienda come Eurolls per potenziare i propri impianti di revamping.

Il retrofit del PLC e dei drive consiste nel sostituire solo la parte “intelligente” e di potenza, mantenendo il cablaggio, la carpenteria e i sensori esistenti, se ancora funzionali. È una soluzione rapida ed economica, con un costo che si aggira intorno al 20-30% del quadro nuovo e tempi di fermo macchina ridotti a poche settimane. È l’opzione ideale per macchine dedicate a una singola produzione, dove non sono previste future espansioni e l’obiettivo primario è ripristinare l’operatività con un investimento contenuto.

L’acquisto di un quadro elettrico completamente nuovo, d’altra parte, è un investimento significativamente maggiore, ma offre vantaggi a lungo termine. Garantisce la piena compatibilità con l’Industria 4.0, una maggiore efficienza energetica (fino al 35% in più), e una scalabilità futura quasi illimitata. Se la macchina deve essere integrata in un sistema MES, se si prevedono cambi di produzione o se l’efficienza energetica è un driver strategico, il quadro nuovo rappresenta la scelta più lungimirante, con una vita utile attesa che può superare i 15 anni. La scelta dipende quindi interamente dalla strategia aziendale per quello specifico asset produttivo.

L’analisi dei costi e benefici a lungo termine è cruciale per una decisione informata, come evidenziato dalla seguente tabella comparativa.

| Parametro | Retrofit PLC | Quadro Nuovo |

|---|---|---|

| Costo iniziale | 20-30% del nuovo | 100% |

| Tempo implementazione | 2-4 settimane | 8-12 settimane |

| Industry 4.0 Ready | Parziale | Completo |

| Scalabilità futura | Limitata | Modulare |

| Efficienza energetica | +10-15% | +25-35% |

| Vita utile prevista | 5-8 anni | 15-20 anni |

Quanto costa recuperare i prodotti usati dai clienti per rigenerarli?

Il costo di un programma Exchange non è solo quello delle lavorazioni meccaniche. Una delle voci più sottovalutate è il costo del recupero dei componenti usati. Questo costo si compone di diverse voci: la logistica inversa (trasporto), la gestione amministrativa del “core charge”, l’ispezione e la selezione dei pezzi resi, e infine lo smaltimento di quelli non conformi. Ignorare questi costi nel calcolo della profittabilità è un errore grave. Sebbene l’Italia vanti performance notevoli, con un riciclo di rifiuti speciali che nel 2023 ha raggiunto l’85,6%, ben al di sopra della media UE, la gestione di un flusso di ritorno industriale ha logiche e costi specifici.

I costi diretti includono il trasporto dal cliente al centro di rigenerazione. Questi possono essere ottimizzati integrando i ritiri nei giri di consegna esistenti o stabilendo punti di raccolta centralizzati. I costi indiretti, spesso più insidiosi, riguardano il tempo del personale dedicato all’ispezione delle carcasse, alla gestione dei rimborsi delle cauzioni e alla catalogazione dei pezzi idonei. Automatizzare dove possibile, con codici a barre e un portale online per la gestione dei resi, può ridurre drasticamente l’incidenza di questi costi amministrativi.

Infine, bisogna considerare il costo dello scarto. Non tutti i pezzi restituiti saranno rigenerabili. Una percentuale (che dovrebbe essere monitorata attentamente) dovrà essere smaltita come rottame. Questo costo di smaltimento, e la perdita del valore della carcassa, deve essere incluso nel modello di business. La crescente adozione di pratiche circolari, anche tra le piccole imprese, dimostra una maggiore consapevolezza di questi temi.

Il 65% delle piccole imprese italiane dichiara di mettere in atto pratiche di economia circolare, oltre il doppio rispetto al 2021.

– Marco Baldi, Indagine CNA su PMI e economia circolare

Quantificare questi costi in modo accurato è fondamentale. Un buon punto di partenza è calcolare un “costo per unità recuperata”, che tenga conto di tutte queste variabili. Questo KPI permette di monitorare l’efficienza della logistica inversa e di aggiustare il prezzo del prodotto rigenerato e l’importo del core charge per garantire la sostenibilità economica del programma.

Punti chiave da ricordare

- La rigenerazione è un’opportunità di business strategica, non solo un risparmio sui costi.

- La qualità si garantisce con processi standardizzati e test di collaudo rigorosi, non con le speranze.

- La segmentazione del mercato è essenziale per vendere il rigenerato senza cannibalizzare i margini del nuovo.

Vendere il servizio invece del prodotto: come il ‘Product-as-a-Service’ cambia il fatturato

Il programma Exchange è un passo fondamentale, ma rappresenta solo una tappa intermedia nell’evoluzione del modello di business industriale. La destinazione finale, la vera rivoluzione, è smettere di vendere prodotti e iniziare a vendere risultati. Questo modello, noto come Product-as-a-Service (PaaS) o “servitizzazione”, trasforma completamente la relazione con il cliente e la struttura dei ricavi. Invece di vendere una macchina o un componente, si vende la sua funzione: ore di utilizzo, pezzi prodotti, garanzia di uptime. In questo scenario, la rigenerazione non è più un’attività a sé stante, ma diventa il motore interno che permette all’OEM di massimizzare la vita utile dei propri asset e la redditività del servizio.

Nel modello PaaS, il produttore mantiene la proprietà del bene e ne è responsabile per l’intero ciclo di vita. La sua profittabilità dipende dalla capacità di mantenere l’asset efficiente il più a lungo possibile, al minor costo possibile. Qui, la rigenerazione, il retrofit e la manutenzione predittiva diventano strumenti strategici. Un componente usurato non viene semplicemente sostituito con uno nuovo (un costo secco per il fornitore del servizio), ma viene recuperato, rigenerato internamente e rimesso in circolo. Questo approccio circolare riduce drasticamente i costi operativi e aumenta il margine del contratto di servizio.

Questo cambiamento richiede una profonda trasformazione aziendale, con un forte investimento in tecnologie digitali (IoT, AI, machine learning) per monitorare gli asset da remoto e prevedere i guasti. Ma i benefici sono enormi: flussi di ricavi ricorrenti e prevedibili, una relazione molto più stretta e strategica con il cliente, e una barriera all’ingresso quasi invalicabile per la concorrenza.

Studio di caso: La trasformazione di Goglio Group verso la servitizzazione

Goglio, leader nelle linee di confezionamento, ha intrapreso dal 2014 un percorso di servitizzazione in partnership con Lavazza. Invece di vendere semplicemente macchine, Goglio garantisce l’efficienza delle linee 365 giorni l’anno. Il modello di business si basa su contratti “pay per performance” e “pay per bag”, dove il ricavo è legato al risultato prodotto per il cliente. Questo è reso possibile da una piattaforma digitale, sviluppata con partner come Siemens e Deda Group, che utilizza machine learning e AI per la manutenzione predittiva. In questo contesto, la capacità di rigenerare e fare il retrofit dei componenti diventa un vantaggio competitivo interno per massimizzare l’uptime e la redditività del servizio offerto.

Implementare un programma Exchange è il primo, decisivo passo per entrare in questa nuova logica di mercato. Valutare fin da ora come strutturare un’offerta di rigenerazione solida e profittevole significa costruire le fondamenta per i modelli di business del futuro.