Logistica e catena di distribuzione

Nel panorama industriale contemporaneo, la logistica e la catena di distribuzione rappresentano l’ossatura portante di qualsiasi organizzazione che produca o commercializzi beni fisici. Lontano dall’essere una semplice questione di trasporto merci, la supply chain costituisce un ecosistema complesso dove ogni anello deve funzionare in perfetta sincronia: dall’approvvigionamento delle materie prime fino alla consegna del prodotto finito al cliente finale. Una catena logistica ben orchestrata può fare la differenza tra un’azienda competitiva e una che fatica a mantenere le promesse ai propri clienti.

Comprendere i meccanismi che regolano i flussi di materiali, informazioni e capitali lungo questa catena permette di individuare opportunità di miglioramento, ridurre sprechi e rispondere con maggiore agilità alle richieste del mercato. Questo percorso esplora i pilastri fondamentali della logistica industriale, dalla gestione del magazzino alle tecnologie emergenti, offrendo una visione d’insieme per chi desidera avvicinarsi a questo ambito con solide basi teoriche e pratiche.

I pilastri della catena logistica moderna

La catena di distribuzione si articola in diverse fasi interconnesse, ciascuna con obiettivi specifici ma tutte orientate verso un unico traguardo: garantire che il prodotto giusto arrivi nel luogo giusto, al momento giusto e nelle condizioni ottimali. Comprendere queste fasi è essenziale per coglierne le dinamiche complessive.

Approvvigionamento e gestione fornitori

Tutto inizia con l’approvvigionamento, il processo attraverso cui un’azienda acquisisce le materie prime, i componenti o i servizi necessari alla produzione. La selezione dei fornitori non si basa esclusivamente sul prezzo: affidabilità, qualità, tempi di consegna e capacità di adattamento sono criteri altrettanto determinanti. Un fornitore che garantisce consegne puntuali evita blocchi produttivi che potrebbero costare molto più del risparmio iniziale su un preventivo vantaggioso.

Molte aziende adottano strategie di dual sourcing, ovvero la collaborazione con almeno due fornitori per lo stesso componente, riducendo così la dipendenza da un’unica fonte e aumentando la resilienza della catena. Questa scelta si è rivelata particolarmente strategica di fronte a interruzioni improvvise nelle forniture globali.

Produzione e pianificazione

Una volta disponibili i materiali, entra in gioco la fase produttiva, che deve essere accuratamente pianificata. La pianificazione della produzione cerca di bilanciare la domanda prevista con la capacità produttiva disponibile, coordinando risorse umane, macchinari e materiali. Tecniche come il Just-In-Time (JIT) mirano a minimizzare le scorte producendo solo ciò che serve quando serve, mentre approcci più tradizionali preferiscono mantenere un margine di sicurezza attraverso scorte tampone.

Distribuzione e consegna finale

La fase finale della catena riguarda il trasferimento dei prodotti finiti verso i centri di distribuzione, i punti vendita o direttamente ai clienti. Questa etapa richiede un coordinamento preciso tra magazzino, trasportatori e sistemi informativi per garantire tracciabilità e puntualità. Un ritardo di poche ore può compromettere la soddisfazione del cliente e generare costi aggiuntivi significativi.

Gestione del magazzino: cuore pulsante della logistica

Se la logistica è paragonabile al sistema circolatorio di un’azienda, il magazzino ne rappresenta il cuore. È qui che i materiali vengono ricevuti, stoccati, preparati e spediti. Una gestione efficiente del magazzino influenza direttamente i costi operativi, la velocità di evasione degli ordini e la qualità del servizio offerto.

Organizzazione degli spazi e layout

Il layout del magazzino determina quanto rapidamente ed efficientemente si possono movimentare le merci. Un principio fondamentale è posizionare i prodotti ad alta rotazione nelle zone più accessibili, riducendo i tempi di prelievo. Al contrario, gli articoli con movimentazione sporadica possono essere collocati in aree meno immediate. Questa logica, apparentemente semplice, può ridurre di oltre il 30% i tempi necessari per preparare un ordine.

La scelta tra diverse configurazioni (a U, a T, a pettine) dipende dal tipo di merce, dal volume degli ordini e dallo spazio disponibile. Nelle strutture moderne, spesso si ricorre a sistemi di scaffalatura verticale che sfruttano l’altezza dell’edificio, ottimizzando così la cubatura disponibile.

Sistemi di stoccaggio e movimentazione

Le modalità di stoccaggio variano notevolmente a seconda della natura dei prodotti. Per materiali pallettizzati si utilizzano scaffalature portapallet, mentre per componenti di piccole dimensioni sono preferibili cassettiere o sistemi automatizzati di prelievo. La movimentazione interna può avvenire tramite:

- Carrelli elevatori manuali o elettrici per carichi pesanti e pallettizzati

- Transpallet per spostamenti orizzontali su brevi distanze

- Nastri trasportatori per flussi continui di materiali

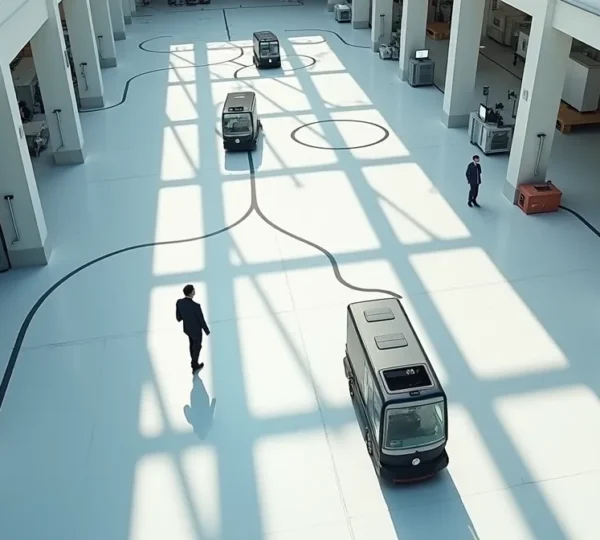

- Sistemi automatizzati AGV (Automated Guided Vehicles) nelle strutture più avanzate

L’adozione di tecnologie di identificazione come i codici a barre o i tag RFID consente di tracciare ogni singolo articolo in tempo reale, riducendo drasticamente gli errori di prelievo e facilitando l’inventario.

Il trasporto e l’ottimizzazione dei flussi

Una volta che le merci lasciano il magazzino, entrano nella fase del trasporto, che può rappresentare fino al 50% dei costi logistici totali per alcune categorie merceologiche. Ottimizzare questa componente significa scegliere le modalità giuste, pianificare le rotte in modo intelligente e gestire efficacemente i rapporti con i vettori.

Modalità di trasporto

La scelta del mezzo di trasporto dipende da numerosi fattori: distanza, urgenza, volume, valore della merce e considerazioni ambientali. Ogni modalità presenta caratteristiche specifiche:

- Trasporto su gomma: flessibile e capillare, ideale per distanze medio-brevi e consegne porta a porta

- Trasporto ferroviario: economico per grandi volumi su lunghe distanze, con minore impatto ambientale rispetto alla strada

- Trasporto marittimo: indispensabile per il commercio internazionale, offre i costi unitari più bassi ma tempi più lunghi

- Trasporto aereo: riservato a merci di alto valore o deperibili, garantisce rapidità a fronte di costi elevati

Frequentemente le aziende adottano soluzioni intermodali, combinando diverse modalità di trasporto per sfruttare i vantaggi di ciascuna e costruire la soluzione più efficiente per ogni specifica esigenza.

Gestione delle rotte e consolidamento

La pianificazione delle rotte non si limita a individuare il percorso più breve sulla mappa. Occorre considerare orari di carico e scarico, finestre temporali imposte dai destinatari, pedaggi, restrizioni al traffico e capacità di carico dei veicoli. Software specializzati permettono oggi di ottimizzare questi parametri simultaneamente, riducendo chilometri percorsi e migliorando il tasso di saturazione dei mezzi.

Il consolidamento delle spedizioni consiste nell’accorpare più ordini diretti verso la stessa area geografica in un unico trasporto, riducendo i costi unitari e l’impatto ambientale. Questa pratica richiede però un coordinamento preciso e talvolta comporta un leggero allungamento dei tempi di consegna.

Tecnologie digitali al servizio della supply chain

La trasformazione digitale ha investito profondamente il settore logistico, introducendo strumenti che aumentano la visibilità, la precisione e la capacità predittiva delle operazioni. I sistemi WMS (Warehouse Management System) gestiscono in tempo reale tutte le attività di magazzino, dall’accettazione delle merci fino alla spedizione, ottimizzando automaticamente allocazione degli spazi e percorsi di prelievo.

I software TMS (Transportation Management System) pianificano e monitorano i trasporti, confrontando automaticamente tariffe di diversi vettori, ottimizzando le rotte e fornendo aggiornamenti in tempo reale sulla posizione delle consegne. Questa visibilità end-to-end permette di anticipare eventuali ritardi e informare proattivamente i clienti.

Tecnologie emergenti stanno ulteriormente rivoluzionando il settore:

- Internet of Things (IoT): sensori applicati ai prodotti o ai contenitori trasmettono dati su posizione, temperatura, urti, consentendo un monitoraggio continuo

- Intelligenza artificiale: algoritmi di machine learning analizzano dati storici per prevedere la domanda, ottimizzare gli stock e anticipare guasti ai macchinari

- Blockchain: garantisce tracciabilità immutabile lungo tutta la filiera, particolarmente preziosa per settori come alimentare e farmaceutico

L’adozione di queste tecnologie richiede investimenti iniziali significativi, ma i ritorni in termini di efficienza e riduzione degli errori si materializzano generalmente nel medio termine.

Sostenibilità e sfide contemporanee

La logistica si trova oggi a fronteggiare sfide che vanno oltre l’efficienza economica. La sostenibilità ambientale è diventata un imperativo non solo etico ma anche normativo e competitivo. Le emissioni legate al trasporto merci rappresentano una quota significativa delle emissioni globali di CO2, spingendo le aziende a ricercare soluzioni più ecologiche.

Strategie concrete includono l’adozione di veicoli elettrici o a combustibili alternativi per le consegne urbane, l’ottimizzazione dei carichi per ridurre i viaggi a vuoto, la scelta di modalità di trasporto meno impattanti quando possibile, e la progettazione di imballaggi ridotti e riciclabili. Alcune organizzazioni stanno anche riorganizzando geograficamente la propria supply chain, avvicinando produzione e consumo per ridurre le distanze percorse.

Parallelamente, le aspettative dei clienti continuano a crescere: tempi di consegna sempre più rapidi, massima flessibilità, tracciabilità completa e costi contenuti. Conciliare queste esigenze con obiettivi di sostenibilità rappresenta la sfida centrale per i professionisti della logistica nei prossimi anni.

Padroneggiare i fondamenti della logistica e della catena di distribuzione significa acquisire competenze trasversali applicabili in ogni settore industriale. Dalla gestione dei flussi fisici all’implementazione di sistemi informativi avanzati, ogni componente richiede attenzione, competenza tecnica e capacità di visione sistemica. Approfondire ciascuno di questi aspetti permette di costruire supply chain più resilienti, efficienti e orientate al futuro.

Magazzino verticale (VLM): conviene per stoccare 5000 codici di minuteria?

L’adozione di un magazzino verticale non è una questione di spazio, ma una decisione strategica che si misura sull’ottimizzazione dei KPI operativi e sul costo reale per prelievo. Il vero…

Per saperne di più

Barcode o RFID? Come scegliere la tecnologia di tracciabilità per la tua supply chain

La scelta tra barcode e RFID non è una questione di costi, ma di strategia: l’RFID è il motore per una supply chain resiliente, a prova di richiami e contraffazione….

Per saperne di più

Come ridurre i km percorsi del 15% utilizzando un software di routing dinamico?

La riduzione del 15% dei costi non deriva solo da percorsi più brevi, ma dall’eliminazione sistematica dei “costi fantasma” che l’esperienza manuale non può vedere. Lo stile di guida aggressivo…

Per saperne di più

Inventario annuale o rotante? Come avere una precisione del 99% senza fermare l’azienda per 3 giorni

Smettere di fare l’inventario annuale non è una scelta logistica, ma la più importante decisione finanziaria che un CFO possa prendere sul magazzino. L’accuratezza del 99% non è il fine,…

Per saperne di più

AGV o carrelli manuali? Come automatizzare il flusso interno per un ROI in 24 mesi

Il ROI dell’automazione logistica non deriva dall’acquisto della tecnologia, ma dalla corretta analisi dei trade-off ingegneristici per il vostro specifico contesto operativo. La scelta tra laser, QR code o SLAM…

Per saperne di più

Gomma o Rotaia? Come scegliere il mix di trasporto per ridurre i costi e la CO2

Scegliere la rotaia sulla lunga distanza sembra la soluzione ovvia per tagliare costi e CO2. La realtà è che i veri risparmi si annullano nei punti di frizione: dogane, trasbordi…

Per saperne di più

Il Just-in-Time è morto? Come evolverlo per un mercato imprevedibile senza fermare la produzione

Contrariamente alla credenza popolare, il Just-in-Time non è obsoleto. È la sua interpretazione dogmatica a esserlo, incapace di gestire la volatilità odierna. La soluzione non è abbandonare il JIT, ma…

Per saperne di più

Come evitare la rottura di stock (Stock-out) quando i fornitori globali sono in crisi?

La vera resilienza della supply chain non consiste nell’evitare ogni rottura di stock, ma nell’ingegnerizzare il rischio per renderla un evento calcolato e controllato. La visibilità end-to-end, ottenuta tramite piattaforme…

Per saperne di più

Come ridurre i costi logistici del 20% ottimizzando il layout del magazzino?

L’ottimizzazione del layout non è un mero riassetto fisico, ma un’operazione di ingegneria finanziaria che trasforma il magazzino da centro di costo a generatore di profitto. Ogni incidente evitato, ogni…

Per saperne di più