Energia e sostenibilità

L’industria moderna si trova di fronte a una sfida senza precedenti: conciliare la crescita produttiva con la responsabilità ambientale. Il consumo energetico industriale rappresenta una quota significativa delle emissioni globali, ma allo stesso tempo offre le opportunità più concrete per trasformare radicalmente il nostro approccio alla produzione. L’energia sostenibile non è più un’opzione accessoria, ma un fattore competitivo decisivo che determina la resilienza e la redditività a lungo termine delle imprese.

Comprendere come integrare fonti rinnovabili, ottimizzare l’efficienza energetica e adottare modelli di economia circolare significa posizionarsi strategicamente in un mercato che premia sempre più le pratiche sostenibili. Questo articolo esplora i pilastri fondamentali dell’energia e della sostenibilità nel settore industriale, offrendo una visione completa delle tecnologie disponibili, delle normative in evoluzione e dei benefici economici concreti che questa transizione può generare.

Perché l’energia sostenibile è cruciale per l’industria moderna

La transizione verso un modello energetico sostenibile non risponde solo a imperativi etici o normativi, ma a una vera e propria necessità economica. Le aziende che anticipano questo cambiamento acquisiscono vantaggi competitivi misurabili: riduzione dei costi operativi, indipendenza dalle fluttuazioni dei prezzi dei combustibili fossili, accesso a incentivi fiscali e finanziamenti agevolati, oltre a un rafforzamento della reputazione aziendale.

Pensiamo a un’azienda manifatturiera che consuma annualmente energia per diverse centinaia di migliaia di euro. Una riduzione anche solo del 20-30% grazie all’efficienza energetica e all’autoproduzione da fonti rinnovabili si traduce in un risparmio immediato che può essere reinvestito in innovazione e sviluppo. Inoltre, la crescente sensibilità dei consumatori e degli investitori verso le questioni ambientali rende la sostenibilità un criterio di selezione determinante nelle catene di fornitura globali.

Le normative europee stanno progressivamente inasprendo i vincoli sulle emissioni e incentivando le pratiche virtuose. Le aziende che si adattano tempestivamente evitano sanzioni future e si qualificano per bandi e agevolazioni riservati a chi dimostra impegno concreto nella decarbonizzazione. La sostenibilità energetica diventa quindi un investimento strategico, non un costo.

Le principali fonti di energia rinnovabile per il settore industriale

L’industria può attingere a diverse fonti rinnovabili, ciascuna con caratteristiche specifiche che la rendono più o meno adatta a seconda del contesto produttivo, della localizzazione geografica e delle esigenze energetiche dell’azienda.

Energia solare fotovoltaica e termica

Il solare fotovoltaico rappresenta la soluzione più diffusa e accessibile. Gli impianti installati sui tetti degli stabilimenti o su terreni adiacenti permettono di produrre elettricità direttamente utilizzabile nei processi produttivi. Il tempo di ritorno dell’investimento si è ridotto notevolmente, attestandosi mediamente tra i 5 e gli 8 anni, grazie alla diminuzione dei costi dei pannelli e agli incentivi disponibili.

Il solare termico, meno conosciuto ma altrettanto efficace, converte l’irraggiamento solare in calore utilizzabile per riscaldamento, produzione di vapore o processi industriali che richiedono temperature moderate. Questa tecnologia è particolarmente vantaggiosa per settori come quello alimentare, tessile o chimico, dove il fabbisogno termico è elevato.

Energia eolica

Le installazioni eoliche su scala industriale richiedono spazi considerevoli e condizioni ventose favorevoli, ma possono garantire una produzione energetica costante e abbondante. Alcune grandi aziende investono in parchi eolici dedicati, mentre altre optano per accordi di fornitura a lungo termine (PPA – Power Purchase Agreement) che garantiscono prezzi stabili e prevedibili.

Gli aerogeneratori di piccola e media taglia stanno diventando un’opzione interessante anche per siti industriali di dimensioni contenute, specialmente in zone costiere o montane dove il vento è una risorsa affidabile.

Biomasse e biogas

Le industrie che generano scarti organici o che operano in settori agricoli e agroalimentari possono valorizzare questi residui trasformandoli in energia. Gli impianti a biogas convertono i rifiuti organici in combustibile gassoso utilizzabile per produzione elettrica e termica, creando un ciclo virtuoso di economia circolare.

Le biomasse solide (legno, scarti vegetali) alimentano caldaie e cogeneratori che producono calore ed elettricità simultaneamente, ottimizzando l’efficienza energetica complessiva. Questa soluzione è particolarmente adatta per industrie del legno, cartarie o del settore alimentare.

Efficienza energetica: ridurre i consumi senza compromettere la produzione

Prima ancora di produrre energia pulita, il passo fondamentale è consumare meno. L’efficienza energetica rappresenta il modo più rapido e economico per ridurre l’impatto ambientale e i costi operativi. Ogni kilowattora non consumato è energia che non deve essere prodotta, trasportata o pagata.

L’audit energetico come punto di partenza

Un’analisi energetica professionale identifica con precisione dove e come viene utilizzata l’energia nell’impianto produttivo. Questo processo rivela spesso sprechi invisibili: macchinari obsoleti, isolamenti termici insufficienti, sistemi di illuminazione energivori, processi non ottimizzati. L’audit quantifica i potenziali risparmi e stabilisce le priorità d’intervento in base al rapporto costi-benefici.

Tecnologie per il risparmio energetico

Le soluzioni pratiche sono numerose e spesso combinabili:

- Motori elettrici ad alta efficienza e inverter per modulare la velocità in funzione del carico effettivo

- Sistemi di illuminazione LED che consumano fino al 70% in meno rispetto alle tecnologie tradizionali

- Recupero del calore dai processi produttivi per riscaldamento ambienti o preriscaldamento materiali

- Sistemi di aria compressa ottimizzati, con riduzione delle perdite e regolazione intelligente della pressione

- Isolamenti termici migliorati per forni, caldaie, condutture e edifici

Monitoraggio e ottimizzazione continua

L’installazione di sistemi di monitoraggio energetico in tempo reale permette di controllare costantemente i consumi, identificare anomalie e intervenire tempestivamente. Queste piattaforme digitali, spesso basate su sensori IoT e analisi dei dati, trasformano la gestione energetica da attività reattiva a strategia proattiva, consentendo miglioramenti continui e misurabili.

Economia circolare e gestione sostenibile delle risorse

La sostenibilità industriale non si limita all’energia, ma abbraccia l’intero ciclo di vita dei materiali. L’economia circolare propone un modello in cui i rifiuti di un processo diventano risorse per un altro, minimizzando gli scarti e massimizzando il valore estratto da ogni risorsa.

Concretamente, questo significa riprogettare i prodotti per facilitarne il disassemblaggio e il riciclo, implementare sistemi di recupero e trattamento degli scarti, sostituire materie prime vergini con materiali riciclati o rinnovabili, e instaurare collaborazioni industriali dove i sottoprodotti di un’azienda alimentano i processi di un’altra. Questo approccio riduce i costi di approvvigionamento, diminuisce la dipendenza da fornitori esterni e crea nuove opportunità di business.

L’adozione di principi di simbiosi industriale sta trasformando interi distretti produttivi in ecosistemi integrati dove energia, acqua, materiali e competenze vengono condivisi per ottimizzare l’efficienza complessiva. Le aziende che partecipano a queste reti godono di vantaggi competitivi significativi e contribuiscono a ridurre l’impatto ambientale territoriale.

Normative e certificazioni ambientali per l’industria

Il quadro normativo in materia di energia e sostenibilità è in costante evoluzione, con obiettivi sempre più ambiziosi di riduzione delle emissioni e incremento dell’efficienza energetica. Le direttive europee impongono alle grandi industrie obblighi di diagnosi energetica periodica e rendicontazione delle emissioni, mentre incentivano le PMI attraverso programmi di finanziamento dedicati.

Le certificazioni ambientali rappresentano strumenti volontari ma strategici per dimostrare l’impegno concreto verso la sostenibilità. La certificazione ISO 14001 attesta l’adozione di un sistema di gestione ambientale strutturato. La ISO 50001 si concentra specificamente sulla gestione dell’energia, fornendo un framework per il miglioramento continuo delle prestazioni energetiche.

Altre certificazioni settoriali o di prodotto, come le etichette energetiche, le dichiarazioni ambientali di prodotto (EPD) o le certificazioni di carbon neutrality, completano il panorama degli strumenti disponibili per comunicare credibilmente le performance ambientali al mercato e agli stakeholder. Questi riconoscimenti facilitano l’accesso a bandi pubblici, appalti verdi e catene di fornitura che selezionano i partner sulla base di criteri di sostenibilità.

Il ritorno sull’investimento della transizione energetica

La domanda che ogni imprenditore si pone legittimamente è: quanto costa e quando rientro dell’investimento? La risposta varia in base alle tecnologie scelte, alle dimensioni dell’impianto e agli incentivi disponibili, ma i dati attuali sono incoraggianti.

Gli investimenti in efficienza energetica presentano generalmente i tempi di ritorno più brevi, spesso inferiori ai 3-5 anni, poiché i risparmi operativi sono immediati e non richiedono cambiamenti radicali ai processi produttivi. L’installazione di impianti fotovoltaici, come accennato, si ammortizza mediamente in 5-8 anni, dopodiché produce energia praticamente gratuita per oltre 20 anni.

È fondamentale considerare non solo i risparmi diretti sui costi energetici, ma anche:

- La stabilità dei costi energetici futuri, proteggendosi dalle volatilità dei mercati fossili

- L’accesso a incentivi, detrazioni fiscali e finanziamenti agevolati che riducono l’esborso iniziale

- Il valore aggiunto in termini di immagine aziendale e capacità di attrarre clienti sensibili alla sostenibilità

- La riduzione dei rischi normativi e la preparazione agli standard futuri sempre più stringenti

Molte aziende scoprono che la transizione energetica, oltre a ridurre l’impatto ambientale, migliora la competitività complessiva e apre nuove opportunità di mercato. Il ritorno sull’investimento non è quindi solo economico e finanziario, ma strategico e di lungo periodo.

Integrare energia sostenibile ed efficienza nelle strategie industriali non è più una scelta rimandata al futuro, ma una necessità presente che richiede competenze, pianificazione e visione. Ogni settore industriale presenta specificità e opportunità uniche: approfondire gli aspetti più rilevanti per il proprio contesto produttivo è il primo passo per trasformare la sostenibilità da obbligo a vantaggio competitivo duraturo.

Materie Prime Critiche: Guida Operativa per Proteggere la Produzione dalla Scarsità

La protezione della produzione dalla scarsità di materie critiche non dipende da decisioni politiche, ma da un’immediata riprogettazione della supply chain a livello operativo. La resilienza si costruisce agendo su…

Per saperne di più

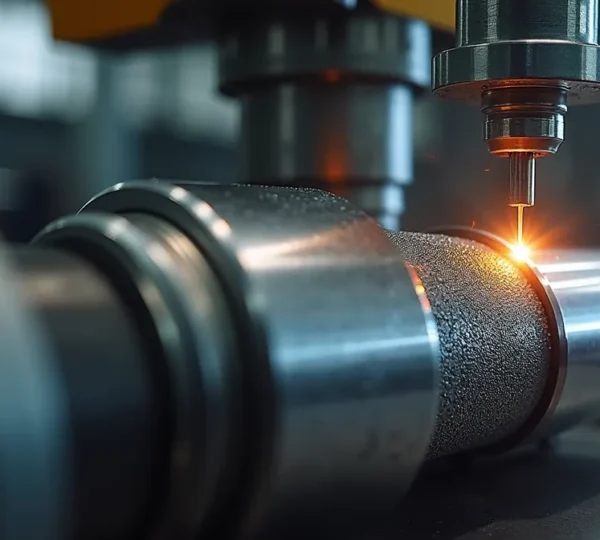

Rigenerare componenti meccanici: come recuperare il 60% del valore invece di rottamare?

Lanciare un programma di scambio non è una semplice operazione di recupero, ma la creazione di una linea di business che, se gestita correttamente, genera nuovi flussi di ricavi senza…

Per saperne di più

Plastica vergine vs riciclata: come garantire la qualità tecnica del prodotto finale?

L’adozione della plastica riciclata non deve più essere un compromesso tra sostenibilità e performance. La qualità non si subisce, si governa con protocolli di qualifica End-of-Waste e analisi specifiche del…

Per saperne di più

Titoli di efficienza energetica (TEE): come usarli per finanziare un nuovo impianto e accelerare il ROI?

I TEE non sono un contributo, ma una leva strategica per ridurre drasticamente o azzerare il tempo di recupero degli investimenti in efficienza energetica. Il successo non deriva solo dalla…

Per saperne di più

Diagnosi Energetica: come trasformare un obbligo di legge in una mappa per risparmiare il 15%?

L’obbligo di diagnosi energetica è spesso visto come un puro costo. In realtà, è lo strumento più potente a tua disposizione per identificare inefficienze nascoste e generare risparmi significativi. La…

Per saperne di più

Relamping LED in fabbrica: payback sotto i 24 mesi migliorando sicurezza e produttività

Il relamping LED industriale non è una semplice sostituzione di lampade, ma un investimento strategico sulla performance operativa che si ripaga in meno di 24 mesi. Una luce progettata correttamente…

Per saperne di più

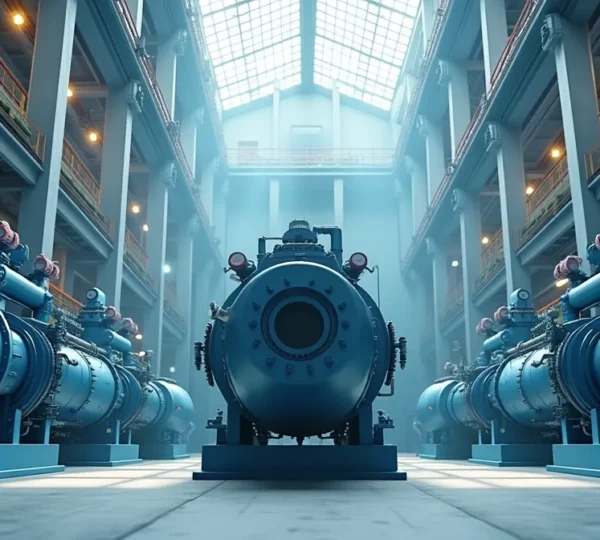

Cogenerazione a gas: conviene ancora con la volatilità dei prezzi del metano?

La redditività della cogenerazione a gas non dipende più dal prezzo del metano, ma dalla capacità di gestire l’impianto come un asset strategico attraverso decisioni ingegneristiche mirate. Il corretto dimensionamento…

Per saperne di più

AIA, AUA o VIA: come districarsi nella giungla delle autorizzazioni ambientali senza sanzioni?

La vera sfida della conformità ambientale non è ottenere l’autorizzazione, ma integrare le sue prescrizioni nei processi aziendali quotidiani per neutralizzare il rischio penale. Una delega di funzioni non formalizzata…

Per saperne di più

Come trasformare i costi di smaltimento rifiuti in ricavi da vendita materiali?

I tuoi rifiuti industriali non sono un costo da minimizzare, ma un asset strategico il cui valore di mercato dipende da come viene gestito. La separazione alla fonte non è…

Per saperne di più

Vendere il servizio invece del prodotto: come il “Product-as-a-Service” cambia il fatturato

La vera redditività del Product-as-a-Service non risiede nel canone mensile, ma nell’efficienza con cui l’azienda progetta, recupera e rigenera il valore del prodotto a fine ciclo. Il profitto si sposta…

Per saperne di più