Ridurre il Time-to-Market non è una questione di riunioni infinite, ma di eliminare l’attrito operativo con un’unica fonte di verità digitale.

- I continui rimpalli tra reparti non sono solo una perdita di tempo, ma un costo vivo causato da errori, duplicazioni e scarti.

- La tecnologia (PDM, PLM, CAM) è uno strumento, non la soluzione: la sua efficacia dipende dalla chiarezza dei processi che la governano.

Raccomandazione: Mappate il flusso di dati AS-IS per identificare il principale collo di bottiglia (dati, processi, comunicazione) prima di qualsiasi investimento tecnologico. L’obiettivo è creare un flusso digitale continuo, non digitalizzare il caos esistente.

Un’email dall’officina. Il componente appena progettato non può essere montato. La tolleranza specificata non tiene conto della dilatazione termica del materiale durante la lavorazione. La linea si ferma. Iniziano telefonate, scambi di file via email con nomi come “disegno_finale_rev2_corretto.dwg”, e una serie di riunioni urgenti per risolvere un problema che non sarebbe mai dovuto esistere. Questa scena, per molti responsabili di ufficio tecnico e R&D, è la cronaca di una giornata qualunque e la causa principale di ritardi che si accumulano, facendo slittare il lancio di un nuovo prodotto di settimane, se non mesi.

L’istinto comune porta a cercare soluzioni nelle solite “platitudini manageriali”: organizzare più riunioni, migliorare la comunicazione, implementare un nuovo software di project management. Eppure, spesso, questi tentativi aumentano solo il rumore di fondo senza risolvere la causa radice del problema. Le riunioni diventano un forum per scaricare responsabilità e i nuovi software si trasformano in cattedrali nel deserto, usati solo da una frazione del personale. L’attrito tra la visione teorica del progettista e la realtà pratica del produttore rimane, alimentato da dati frammentati e processi non allineati.

E se la vera chiave non fosse “comunicare di più”, ma creare un flusso di dati digitale continuo e autorevole? Un’unica fonte di verità che elimini le ambiguità, automatizzi i controlli e trasformi la storica frizione tra progettazione e produzione in un’alleanza strategica. Non si tratta di aggiungere sovrastrutture, ma di costruire un ponte digitale dove ogni modifica al progetto si propaga istantaneamente e correttamente fino alla macchina utensile, e ogni feedback dalla produzione risale in modo strutturato fino al progettista.

Questo articolo non vi fornirà una lista generica di buoni propositi. Al contrario, analizzerà in modo chirurgico i punti di rottura più costosi nel ciclo di sviluppo prodotto e vi guiderà attraverso le strategie, i processi e gli strumenti concreti per saldare definitivamente la frattura tra ufficio tecnico e officina, trasformando un obiettivo ambizioso – ridurre il Time-to-Market del 30% – in un risultato misurabile e raggiungibile.

Per affrontare in modo sistematico questa sfida, esploreremo i passaggi fondamentali che consentono di costruire un ecosistema produttivo realmente integrato. Analizzeremo le cause dei costi nascosti, confronteremo le soluzioni tecnologiche, definiremo procedure operative efficaci e valuteremo l’impatto delle tecnologie avanzate, anche su piccola scala.

Sommario: Unificare Progettazione e Produzione per Accelerare il Mercato

- Perché i rimpalli tra ufficio tecnico e officina costano migliaia di euro al mese?

- PLM o PDM: quale software scegliere per un team di 10 progettisti?

- Come organizzare sessioni di Design Review efficaci con la produzione presente?

- L’errore di progettazione che blocca la linea di montaggio per giorni

- Gestione delle modifiche (ECO): la procedura per evitare l’obsolescenza dei componenti

- Perché le strategie di fresatura trocoidale raddoppiano la vita dell’utensile?

- ERP o MES: quale implementare per primo in una PMI da 20 milioni di fatturato?

- Investire nella manifattura avanzata: ne vale la pena per lotti sotto i 1000 pezzi?

Perché i rimpalli tra ufficio tecnico e officina costano migliaia di euro al mese?

Il “rimpallo” non è un semplice contrattempo, è un’emorragia finanziaria mascherata da normale operatività. Ogni volta che un disegno torna indietro dall’officina, si innesca una catena di costi nascosti: ore di lavoro sprecate da entrambe le parti per identificare e correggere l’errore, fermi macchina che bloccano la produzione, materiale di scarto dovuto a lavorazioni errate e, nel peggiore dei casi, ritardi nella consegna al cliente che minano la credibilità aziendale. Questi non sono costi teorici; sono euro che escono direttamente dal margine di profitto del prodotto.

La radice del problema risiede nei silos informativi. L’ufficio tecnico lavora sul CAD, l’officina programma il CAM, e in mezzo c’è un “muro” fatto di email, stampe cartacee, e file scambiati manualmente. Questa discontinuità nel flusso di dati è il terreno fertile per incomprensioni, errori di versione e interpretazioni errate. Le aziende che hanno abbattuto questo muro, creando un’integrazione nativa tra i sistemi, hanno visto risultati tangibili. Secondo i dati di Dassault Systèmes, l’adozione di un approccio integrato può portare a una riduzione degli errori di produzione fino al 30% e a un accorciamento dei tempi di avvio del 25%.

Il costo di un rimpallo non si limita al tempo necessario per la correzione. Include il costo opportunità di avere risorse qualificate, sia in progettazione che in produzione, bloccate su attività a zero valore aggiunto invece di concentrarsi sull’innovazione o sull’ottimizzazione di altri progetti. L’immagine seguente rappresenta metaforicamente questa barriera comunicativa e i costi che genera.

Come mostra questa visualizzazione, le informazioni frammentate alla base del muro tra i reparti rappresentano il costo vivo dell’inefficienza. Calcolare il costo orario di un progettista, di un operatore CNC e di una macchina ferma, e moltiplicarlo per le ore perse ogni mese a causa di questi rimpalli, rivela spesso una cifra scioccante. È un calcolo che ogni responsabile tecnico dovrebbe fare per comprendere la reale urgenza di unificare i processi.

PLM o PDM: quale software scegliere per un team di 10 progettisti?

Una volta presa coscienza dei costi generati dalla discontinuità dei dati, la domanda successiva è quasi sempre tecnologica: “Di quale software abbiamo bisogno?”. Le sigle PDM (Product Data Management) e PLM (Product Lifecycle Management) dominano la discussione, ma la scelta non è banale e un investimento sbagliato può essere tanto dannoso quanto l’immobilismo. Per un team di 10 progettisti in una PMI manifatturiera, la decisione deve basarsi sulla complessità del prodotto e dei processi, non sulla dimensione del team.

Il PDM è il cuore della gestione dati per l’ufficio tecnico. Il suo scopo primario è organizzare, controllare e versionare i file CAD, i disegni e le distinte base (BOM). È un “caveau” digitale che garantisce che tutti i progettisti lavorino sempre sull’ultima versione approvata, eliminando il caos dei file duplicati e delle revisioni fuori controllo. È focalizzato sul “cosa” viene progettato. Per un’azienda che produce componenti relativamente semplici, con un ciclo di modifica limitato e una supply chain lineare, un sistema PDM è spesso la scelta più pragmatica ed efficace, con un’implementazione più rapida e costi inferiori.

Il PLM, d’altra parte, è un sistema strategico che abbraccia l’intero ciclo di vita del prodotto, dalla concezione iniziale fino al post-vendita e allo smaltimento. Integra i dati del PDM ma li arricchisce con informazioni sui processi, sulla qualità, sulla conformità normativa (es. REACH, RoHS), sulla gestione dei fornitori e sui costi. È focalizzato sul “come” il prodotto viene sviluppato, prodotto, mantenuto e ritirato. Se la vostra azienda opera in settori regolamentati, gestisce prodotti con centinaia di componenti, ha frequenti modifiche ingegneristiche (ECO) e collabora con una rete complessa di fornitori, allora il PLM diventa una necessità strategica.

La seguente tabella, basata su un’analisi comparativa delle due soluzioni, offre un quadro chiaro per orientare la decisione.

| Criterio | PDM | PLM |

|---|---|---|

| Focus principale | Gestione dati tecnici e disegni | Intero ciclo di vita prodotto |

| Utenti principali | Progettisti e ufficio tecnico | Tutti i reparti aziendali |

| Dimensione aziendale tipica | PMI (10-50 dipendenti) | Medie-grandi imprese |

| Funzionalità chiave | Versionamento, vault, BOM | Where-used analysis, ECO, compliance |

| Integrazione CAD | Diretta e ottimizzata | Più ampia ma meno specializzata |

| Costo implementazione | €15.000-50.000 | €50.000-200.000+ |

Per un team di 10 progettisti, la risposta non è automatica. Se il vostro collo di bottiglia è puramente la gestione dei file CAD e delle revisioni, un PDM robusto è la soluzione ideale. Se invece i ritardi nascono dalla complessa gestione delle modifiche, dalla tracciabilità dei requisiti o dalla collaborazione con fornitori esterni, allora è il momento di pianificare un percorso verso il PLM, magari partendo da un PDM che offra un sentiero di crescita modulare.

Come organizzare sessioni di Design Review efficaci con la produzione presente?

Implementare un PDM o un PLM è un passo cruciale, ma la tecnologia da sola non crea collaborazione. Le sessioni di Design Review, i momenti formali in cui il progetto viene analizzato criticamente prima di passare alla fase successiva, rimangono un pilastro del processo. Tuttavia, per essere efficaci e non trasformarsi in una perdita di tempo, devono essere ristrutturate per includere attivamente il know-how della produzione fin dalle prime fasi. Una review efficace non è una presentazione, ma una sessione di lavoro collaborativa.

L’approccio tradizionale – il progettista che presenta decine di slide a un pubblico passivo – è fallimentare. La produzione interviene troppo tardi, quando le decisioni chiave sono già state prese, e il suo feedback appare come una critica distruttiva. Il segreto è trasformare la review in un processo in due fasi, come evidenziato anche in recenti analisi sulle tendenze del settore manifatturiero. Come sottolinea un report di La Rampa News, per un’integrazione di successo è essenziale un approccio strutturato:

Un team cross-funzionale (progettazione, qualità, produzione, IT/OT) con durata breve e misure settimanali è essenziale per il successo dell’integrazione.

– Report La Rampa News, Progettare il futuro: le tendenze dell’industria manifatturiera

Per rendere operativo questo principio, la review deve essere preparata e gestita con disciplina. L’uso di visualizzatori 3D leggeri, accessibili anche a chi non usa il CAD, è fondamentale. Permettono a tutti i partecipanti di “toccare con mano” il progetto, ruotarlo, sezionarlo e, soprattutto, aggiungere commenti e misure direttamente sul modello. Questo sposta la discussione da un piano astratto a uno concreto e condiviso.

L’immagine sopra cattura l’essenza di una review moderna: un team multidisciplinare che non assiste a una presentazione, ma interagisce con il prodotto digitale. Per raggiungere questo livello di efficacia, è fondamentale seguire una procedura rigorosa:

- Fase 1 – Pre-review asincrona: Condividere i modelli 3D e la documentazione pertinente con tutti i partecipanti almeno 72 ore prima della riunione. Ogni partecipante (produzione, qualità, acquisti) analizza il progetto in autonomia e inserisce commenti, domande e preoccupazioni direttamente sul modello digitale.

- Fase 2 – Sessione live focalizzata: La riunione in presenza (o virtuale) non serve a presentare il progetto, ma a discutere e risolvere i punti critici emersi nella fase asincrona. La durata non dovrebbe superare i 90 minuti, con un ordine del giorno chiaro e un focus esclusivo sul problem-solving.

- Ruolo del moderatore: Nominare un moderatore neutrale, idealmente un ingegnere di processo o un project manager, che non appartenga né alla progettazione né alla produzione. Il suo compito è facilitare la discussione, assicurarsi che tutti i punti vengano affrontati e mantenere il focus sugli obiettivi.

- Documentazione delle decisioni: Tutte le decisioni prese e le azioni correttive assegnate devono essere documentate in tempo reale, con responsabili e scadenze chiare, all’interno del sistema PDM/PLM per garantirne la tracciabilità.

L’errore di progettazione che blocca la linea di montaggio per giorni

L’incubo di ogni direttore di produzione è una linea di montaggio ferma. E la causa più frustrante è l’errore di progettazione “stupido”: un’interferenza non rilevata, un raggio di curvatura impossibile da realizzare con gli utensili disponibili, uno spazio insufficiente per il montaggio. Questi errori, che emergono solo quando il pezzo fisico arriva in linea, sono la manifestazione più costosa della disconnessione tra mondo digitale del CAD e mondo fisico della produzione. Prevenirli è l’obiettivo primario di un flusso di dati integrato.

Le metodologie di Design for Manufacturing and Assembly (DFMA) sono il primo livello di difesa: principi e linee guida che aiutano i progettisti a creare componenti ottimizzati per la produzione e l’assemblaggio. Ma affidarsi solo alla disciplina dei singoli progettisti non è sufficiente. È qui che la tecnologia, alimentata da dati corretti, diventa un alleato strategico. L’implementazione di metodologie “Mistake-Proofing” (Poka-Yoke) già in fase di progettazione può portare a un aumento del First Pass Yield (la percentuale di prodotti conformi al primo tentativo) del 25-30%.

La frontiera più avanzata di questa prevenzione è il Gemello Digitale (Digital Twin). Non si tratta più di analizzare solo il singolo componente, ma di simulare l’intero processo produttivo e di assemblaggio in un ambiente virtuale. Prima ancora di ordinare un singolo grammo di materiale, è possibile verificare virtualmente se il braccio di un robot avrà lo spazio per saldare un punto, se la sequenza di montaggio è ottimale o se ci sono potenziali colli di bottiglia nella linea. Questo approccio è la massima espressione del concetto di “shift left”: spostare il controllo e la validazione il più a sinistra possibile nel processo di sviluppo, quando il costo della modifica è minimo.

Studio di caso: Prevenzione degli errori con il Gemello Digitale nel settore Automotive

Nel settore automobilistico, dove la complessità delle linee di montaggio è estrema, l’uso dei gemelli digitali è diventato uno standard. Prima di avviare la produzione di un nuovo modello, l’intera linea di assemblaggio viene ricreata e simulata digitalmente. Questa simulazione permette di testare virtualmente le sequenze di montaggio, validare la raggiungibilità di ogni punto da parte dei robot, ottimizzare i flussi logistici e formare gli operatori. Grazie a questo approccio, come riportato da diverse analisi di settore, è possibile rilevare e correggere in anticipo centinaia di potenziali problemi che, se scoperti durante l’avvio della produzione reale, causerebbero fermi linea costosissimi e ritardi di mesi nel lancio del veicolo.

Anche per una PMI, il principio è applicabile. Strumenti di simulazione più accessibili permettono oggi di validare cinematiche, analizzare tolleranze e simulare processi di assemblaggio con un livello di dettaglio impensabile fino a pochi anni fa. Investire in queste tecnologie non significa solo prevenire l’errore che blocca la linea, ma anche ottimizzare il processo per renderlo più veloce, economico e ripetibile.

Gestione delle modifiche (ECO): la procedura per evitare l’obsolescenza dei componenti

La modifica è una costante nel ciclo di vita di un prodotto. Che si tratti di correggere un errore, migliorare una performance o sostituire un componente diventato obsoleto, la gestione delle modifiche ingegneristiche (Engineering Change Order – ECO) è uno dei processi più critici e, se mal gestito, più pericolosi. Un ECO comunicato male può portare alla produzione di lotti di pezzi non conformi, all’acquisto di materiali sbagliati o, peggio, a ritrovarsi con migliaia di euro di componenti a magazzino resi inutilizzabili dalla modifica.

La gestione tradizionale basata su moduli cartacei o fogli di calcolo è una ricetta per il disastro. È lenta, soggetta a errori e manca di tracciabilità. La digitalizzazione di questo processo all’interno di un sistema PDM o PLM è un passo non più rimandabile per qualsiasi azienda manifatturiera. I benefici sono immediati: studi di settore dimostrano che l’implementazione di un flusso ECO digitale può portare a una riduzione fino al 60% dei tempi di approvazione, garantendo al contempo che tutti i reparti coinvolti operino sulla base della stessa informazione aggiornata.

Una procedura di ECO efficace non è solo una questione di software, ma di metodo. Deve essere un processo formale, chiaro e seguito da tutti. La sua funzione è garantire che l’impatto di una modifica sia analizzato a 360 gradi prima della sua approvazione. Questo include la verifica delle scorte a magazzino, l’impatto sui costi, la disponibilità dei nuovi componenti e l’aggiornamento di tutta la documentazione tecnica e commerciale. L’obiettivo è prendere decisioni informate, non rincorrere le emergenze.

Checklist per una gestione efficace degli ECO

- Identificazione e classificazione: Classificare la modifica in base all’urgenza e all’impatto (es. correzione di un errore critico, miglioramento, ottimizzazione dei costi) per definirne la priorità.

- Analisi d’impatto (“Where-Used”): Utilizzare il sistema PDM/PLM per eseguire un’analisi “where-used” e identificare istantaneamente tutti gli assiemi, i prodotti e i documenti impattati dalla modifica del singolo componente.

- Coinvolgimento degli stakeholder: Creare un workflow di approvazione digitale che coinvolga obbligatoriamente tutti i reparti interessati: progettazione, acquisti, produzione, qualità e, se necessario, marketing e post-vendita.

- Pianificazione dell’implementazione: Definire con precisione il momento di introduzione della modifica in produzione (es. “a esaurimento scorte del vecchio componente” o “con effetto immediato dal lotto X”), comunicandolo chiaramente a tutti.

- Tracciabilità e documentazione: Assicurarsi che il sistema registri la cronologia completa della modifica: chi ha richiesto, chi ha approvato, quando e perché. Questa tracciabilità è fondamentale per audit e analisi future.

Adottare una procedura strutturata come questa, supportata da uno strumento digitale, trasforma la gestione delle modifiche da un’attività caotica e rischiosa a un processo controllato che protegge l’azienda da costi imprevisti e garantisce l’agilità necessaria per rispondere rapidamente alle esigenze del mercato.

Perché le strategie di fresatura trocoidale raddoppiano la vita dell’utensile?

L’unificazione tra progettazione e produzione non si ferma alla gestione dei dati, ma scende nel dettaglio del “come” un pezzo viene realizzato. Una delle innovazioni più significative nell’asportazione di truciolo è la fresatura trocoidale, una strategia CAM (Computer-Aided Manufacturing) avanzata che rivoluziona il modo in cui l’utensile interagisce con il materiale. Capire il suo funzionamento è un esempio perfetto di come una decisione presa a livello di programmazione CAM, in stretta sinergia con il progetto CAD, possa avere un impatto economico e produttivo enorme.

Nella fresatura tradizionale, l’utensile è spesso soggetto a un impegno radiale variabile, con picchi di carico e calore che ne causano un’usura rapida e irregolare, portando a rotture improvvise. La fresatura trocoidale, invece, utilizza un percorso utensile a spirale o cicloidale che mantiene un angolo di impegno costante e ridotto. Questo permette di utilizzare una profondità di taglio assiale molto maggiore (sfruttando l’intera lunghezza del tagliente) e velocità di avanzamento elevate. Il risultato è un processo di taglio più fluido, con una migliore evacuazione del truciolo e, soprattutto, un controllo termico nettamente superiore.

I benefici sono drastici. Mantenendo il carico sull’utensile costante e il calore sotto controllo, l’usura diventa prevedibile e la vita dell’utensile si allunga in modo esponenziale. Dati forniti da sviluppatori di software CAM come Esprit mostrano che, a seconda del materiale, si può ottenere un aumento della durata dell’utensile fino al 500% e una riduzione del tempo macchina fino al 75% rispetto alle strategie convenzionali. Questo è particolarmente vero su materiali tenaci e costosi come Inconel, titanio o acciai legati, dove il controllo del calore è la variabile più critica.

Questo non è solo un vantaggio per l’officina. Un processo di lavorazione più stabile e prevedibile si traduce in una qualità superficiale migliore e una maggiore precisione dimensionale, riducendo le non conformità. Per l’ufficio tecnico, conoscere le potenzialità di queste strategie CAM avanzate significa poter progettare componenti con geometrie più complesse, sapendo che potranno essere realizzate in modo efficiente e ripetibile. È la chiusura del cerchio: il dato CAD non solo definisce la forma, ma, attraverso un sistema CAD/CAM integrato, influenza direttamente la strategia di produzione più performante, abbattendo i tempi e i costi.

ERP o MES: quale implementare per primo in una PMI da 20 milioni di fatturato?

La discussione sull’infrastruttura software di un’azienda manifatturiera spesso si polarizza attorno a un’altra scelta critica: è più urgente implementare un sistema ERP (Enterprise Resource Planning) o un MES (Manufacturing Execution System)? Per una PMI da 20 milioni di euro, dove le risorse per gli investimenti IT sono limitate, la sequenza di implementazione è una decisione strategica. La risposta, tuttavia, non è univoca e dipende dal principale collo di bottiglia del business.

Come afferma un white paper di PTC, leader nelle soluzioni per l’industria:

Il vero quesito non è ‘quale per primo’, ma ‘qual è il principale collo di bottiglia del business?’

– PTC White Paper, Guida ai sistemi connessi nella produzione manifatturiera

L’ERP è il sistema nervoso gestionale dell’azienda. Si occupa degli aspetti finanziari, commerciali, degli acquisti, della logistica e delle risorse umane. Fornisce una visione d’insieme del business, ma ha una visibilità limitata o nulla di ciò che accade in tempo reale in officina. I suoi dati sulla produzione sono spesso consuntivi, inseriti manualmente e con ritardo.

Il MES, al contrario, è il sistema nervoso della fabbrica. Si collega direttamente alle macchine e agli operatori, tracciando in tempo reale l’avanzamento degli ordini di produzione, l’efficienza delle macchine (OEE), i fermi, gli scarti e la qualità. Il suo scopo è governare e ottimizzare l’esecuzione della produzione. Per un’azienda manifatturiera, il cui core business è trasformare materie prime in prodotti finiti, partire dal MES spesso si rivela la scelta più logica. Implementare un MES per primo significa iniziare a raccogliere dati reali, accurati e tempestivi dal campo. Questi dati sono oro: permettono di calcolare i costi di produzione effettivi, identificare i veri colli di bottiglia e misurare l’impatto di ogni azione di miglioramento.

Un approccio “MES-first” consente di alimentare, in un secondo momento, l’ERP con dati di produzione precisi, rendendo le analisi finanziarie e le pianificazioni molto più affidabili. Ecco alcuni punti chiave per guidare la decisione:

- Valutare il dolore principale: Se il problema più grande è la mancanza di visibilità finanziaria o la gestione caotica degli ordini, l’ERP ha la priorità. Se invece è l’inefficienza produttiva, la scarsa qualità o l’incapacità di sapere a che punto è un ordine, il MES è la risposta.

- Partire dal basso: Per un’azienda manifatturiera, il valore si crea in officina. Avere dati di produzione puliti e affidabili (dal MES) è la base per prendere decisioni strategiche migliori a livello gestionale (nell’ERP).

- Pensare all’integrazione: La scelta ideale è una soluzione MES che sia nativamente integrabile o certificata per l’ERP che si intende adottare in futuro, per creare un flusso di dati senza soluzione di continuità.

- Considerare soluzioni modulari: Alcune piattaforme moderne offrono moduli MES ed ERP che possono essere attivati in momenti diversi, permettendo una crescita graduale e un investimento diluito nel tempo.

Per una PMI manifatturiera, quindi, la strategia più solida è spesso quella di stabilire prima il controllo e la visibilità sul proprio processo produttivo con un MES, per poi estendere questa visibilità a tutta l’azienda con un ERP alimentato da dati di alta qualità.

Da ricordare

- L’integrazione tra progettazione e produzione non è un’opzione, ma una necessità competitiva per ridurre costi e tempi.

- La base di ogni integrazione di successo è un’unica fonte di verità per i dati di prodotto (Single Source of Truth), tipicamente gestita da un sistema PDM/PLM.

- La tecnologia da sola non basta: deve essere supportata da processi formali e condivisi, come le Design Review collaborative e la gestione digitale degli ECO.

Investire nella manifattura avanzata: ne vale la pena per lotti sotto i 1000 pezzi?

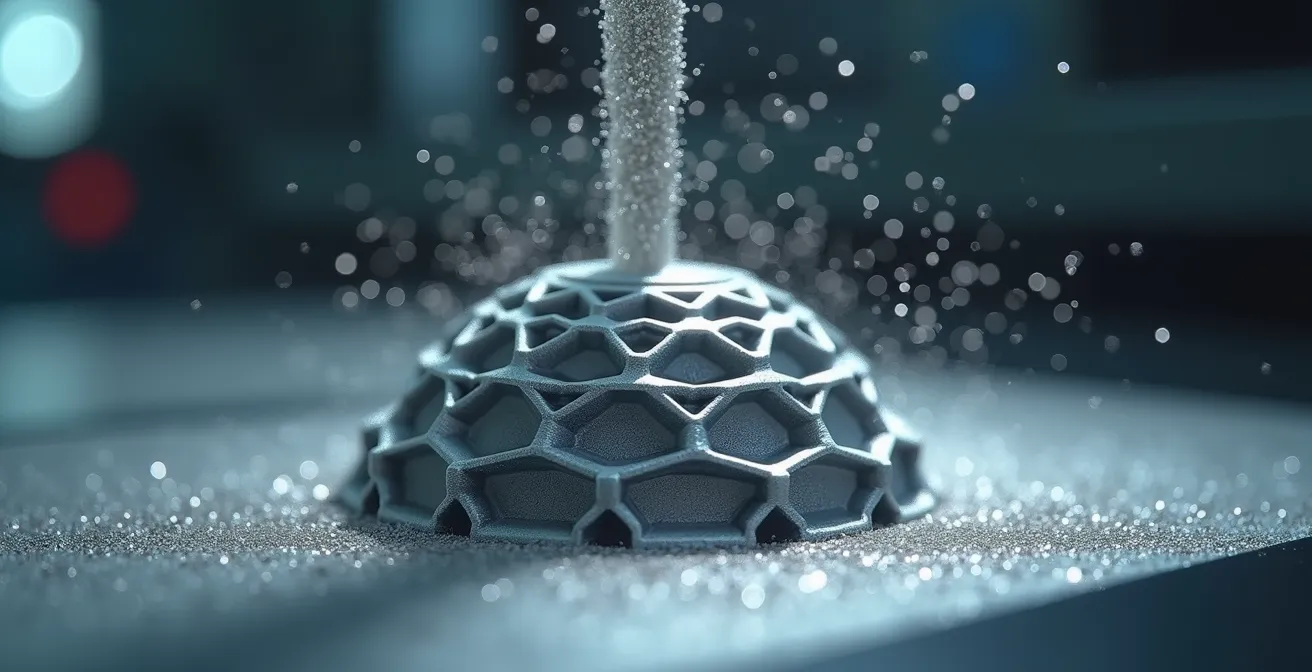

L’idea di manifattura avanzata, che include tecnologie come la stampa 3D industriale (Additive Manufacturing), la robotica collaborativa e l’IoT, viene spesso associata alla produzione di massa. Tuttavia, il suo vero potenziale, specialmente per le PMI, si manifesta proprio nella produzione di piccoli lotti e pezzi unici. Per lotti sotto i 1000 pezzi, dove i costi di attrezzaggio degli stampi o delle maschere di produzione tradizionali diventano proibitivi, la manifattura avanzata non è solo un’opzione, ma la soluzione più economicamente vantaggiosa.

Prendiamo l’esempio della manifattura additiva. La sua capacità di creare oggetti complessi direttamente da un file CAD, strato dopo strato, elimina la necessità di costosi stampi. Questo abbatte la barriera all’ingresso per la produzione di piccoli lotti o prototipi funzionali. Secondo diverse analisi di settore, la manifattura additiva permette una prototipazione rapida con una riduzione dei tempi e dei costi fino al 70%. Inoltre, la produzione “on-demand” elimina la necessità di grandi scorte a magazzino, riducendo i costi di immobilizzo e il rischio di obsolescenza dei componenti.

L’impatto economico è significativo. Un’analisi di Ayming sull’ottimizzazione della catena di produzione ha evidenziato come le tecnologie di manifattura avanzata possano portare a una riduzione dei costi totali fino al 40% su piccoli lotti, grazie alla produzione su richiesta e a una drastica riduzione degli sprechi di materiale.

L’immagine sopra mostra un componente con geometrie interne complesse, impossibile da realizzare con tecniche tradizionali in un unico pezzo. Questo è il potere della manifattura avanzata: non solo rendere economicamente sostenibile la produzione di piccoli lotti, ma anche abilitare la creazione di prodotti più leggeri, più performanti e altamente personalizzati. Per una PMI, questo significa poter competere non sul prezzo, ma sull’innovazione e sulla capacità di offrire soluzioni su misura in tempi rapidi. L’investimento non è più nella capacità di produrre migliaia di pezzi uguali, ma nell’agilità di produrre il pezzo giusto, al momento giusto, nel numero giusto.

Integrare progettazione e produzione attraverso un flusso di dati digitale e processi rigorosi non è un mero esercizio tecnico, ma una trasformazione strategica. Significa passare da un’organizzazione che subisce i ritardi a una che li previene, pronta a rispondere con agilità alle sfide di un mercato sempre più esigente. Per avviare questo percorso, il primo passo concreto è eseguire un’analisi approfondita dei vostri processi attuali per identificare le inefficienze e definire una roadmap di miglioramento su misura.